6月10日,中国石油宝鸡石油钢管有限责任公司收到来自川庆钻探长庆井下技术作业公司的《产品应用证明》,对宝鸡钢管大口径连续油管对焊及检测技术服务的能力给予充分肯定。这项技术服务既实现了宝鸡钢管对焊连续管施工类型由常规通洗井向复杂冲砂作业工艺的转型,也刷新了国内最大规格连续油管对焊检测服务纪录,标志着中国石油连续管对焊及检测技术实现新突破。

近年来,随着致密油、致密气、页岩气等非常规油气资源开发力度的加大,7000米以上深井、超深井、大位移水平井连续管施工作业成为常态。但受运输过程限高、限宽等因素制约,直径50.8毫米以上大口径连续管的单盘长度难以满足现场作业要求,制约了油气田勘探开发及连续管作业技术发展,对连续管对焊及检测技术提出了更高要求。

“连续管对焊及检测技术是通过管体检测、油管对焊等措施修复受损的连续管,提升连续管服役寿命,可有效解决现场作业连续管修复以及由于运输受限所需的短尺管接长等问题,是提高管材利用率,实现用户效益最大化的有效途径之一。”宝鸡钢管连续管油田工程服务公司经理赵建龙介绍说。

结合客户需求,宝鸡钢管持续加强连续管对焊及检测等核心技术研究攻关,逐步解决了连续管环焊接头热影响区软化、焊接前组对、焊缝形貌控制等技术难题,突破了焊接方式、接头设计、焊丝匹配、管端组对、热影响区控制以及焊后检测等核心技术,开发了符合API Spec 5ST标准的连续管对焊工艺技术,制定了《连续油管对焊》标准,焊后的管材性能达到国内外先进水平。

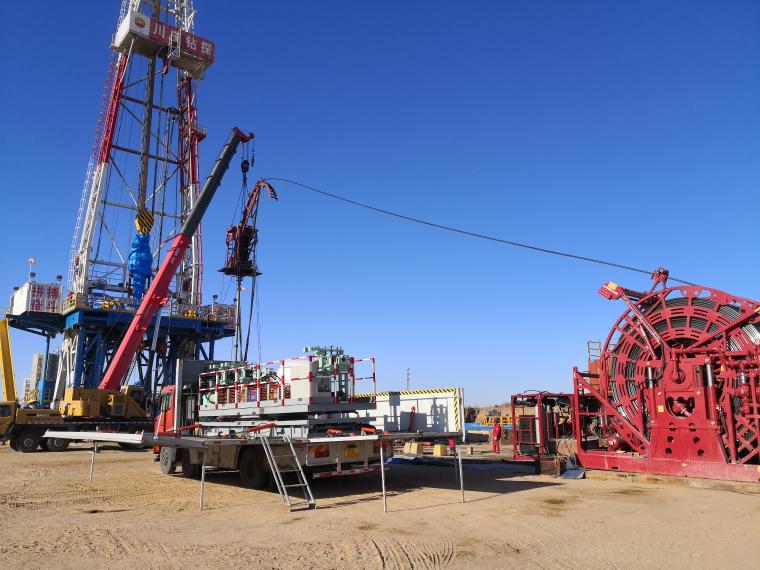

5月10日,面对川庆钻探长庆井下技术作业公司大口径超长连续管现场对焊及检测服务的急需,宝鸡钢管迅速组织油田现场服务队,奔赴位于内蒙古乌审旗的作业井场。技术服务人员攻克井场风沙大、作业环境复杂以及由于管径大造成的矫直精度不易控制等难关,对两盘长度4000米、CT90钢级、直径60.3毫米连续管进行现场对焊及检测,随后用这盘8000米连续管顺利完成井深6450米、水平段2800米的靖79-6H1井冲砂作业。经检测,各项技术指标均达到行业先进水平,充分验证了宝鸡钢管连续管对焊技术的可靠性,为客户下一步在大口径连续管作业技术应用和连续管工艺拓展等方面奠定了坚实基础。

“从直径50.8毫米到60.3毫米,从常规通洗井到复杂冲砂作业,此次现场技术服务是继2021年12月首次对焊连续管下井作业之后,我们在连续管技术服务方面的又一次飞跃,更加坚定了下一步打造大口径连续管智能对焊检测平台的信心。”宝鸡钢管连续油管分公司党委书记、总经理赵坤表示,截至目前,宝鸡钢管累计开展连续管对焊技术服务30余次,解决了客户“急难愁盼”,降低了油气田作业成本,对我国致密油气、页岩气超深井勘探开发提供了有力保障。

据悉,宝鸡钢管2009年建成亚洲第一条连续管生产线以来,在实现连续管产品系列化的基础上,坚持服务型制造发展方向,已形成连续管全生命周期管理、个性化产品推广、井下作业及产品延伸服务4个方向,持续提升连续管技术服务业务的增值创效能力。(杨宏智 张思琪)